Proces produkcji

Wszystkie produkty Oxy Implant są projektowane wewnętrznie przez nasz Dział Badań i Rozwoju. Jest to możliwe dzięki obecności różnych i uzupełniających się profesjonalistów, zdolnych do zbadania konkretnych aspektów, które należy wziąć pod uwagę na tym etapie: wybór materiałów do zastosowania, industrializacja produktu, zgodność z odpowiednimi przepisami, trwałość projektu. Wszystko to odbywa się z inspiracji i pod bezpośrednim nadzorem dwóch Założycieli, które na tym etapie mogą wnieść fundamentalny wkład wynikający z ich ponad trzydziestoletniego doświadczenia w tej specyficznej dziedzinie połączonego z chęcią i umiejętnością słuchania fachowej wiedzy tak wielu klientów Oxy Implant.

Dla jeszcze bardziej całościowej oceny nowych produktów, firma posiada również historyczne relacje współpracy z ekspertami zewnętrznymi: Lekarze z historycznym i sprawdzonym know-how zdolnym do oceny użyteczności i niezawodności koncepcji klinicznej, Inżynierowie specjalizujący się w analizach za pomocą oprogramowania MES do wcześniejszej identyfikacji słabych punktów, wydziałów i laboratoriów uniwersyteckich zdolnych do przeprowadzania testów mechanicznych prototypów w celu potwierdzenia ich niezawodności.

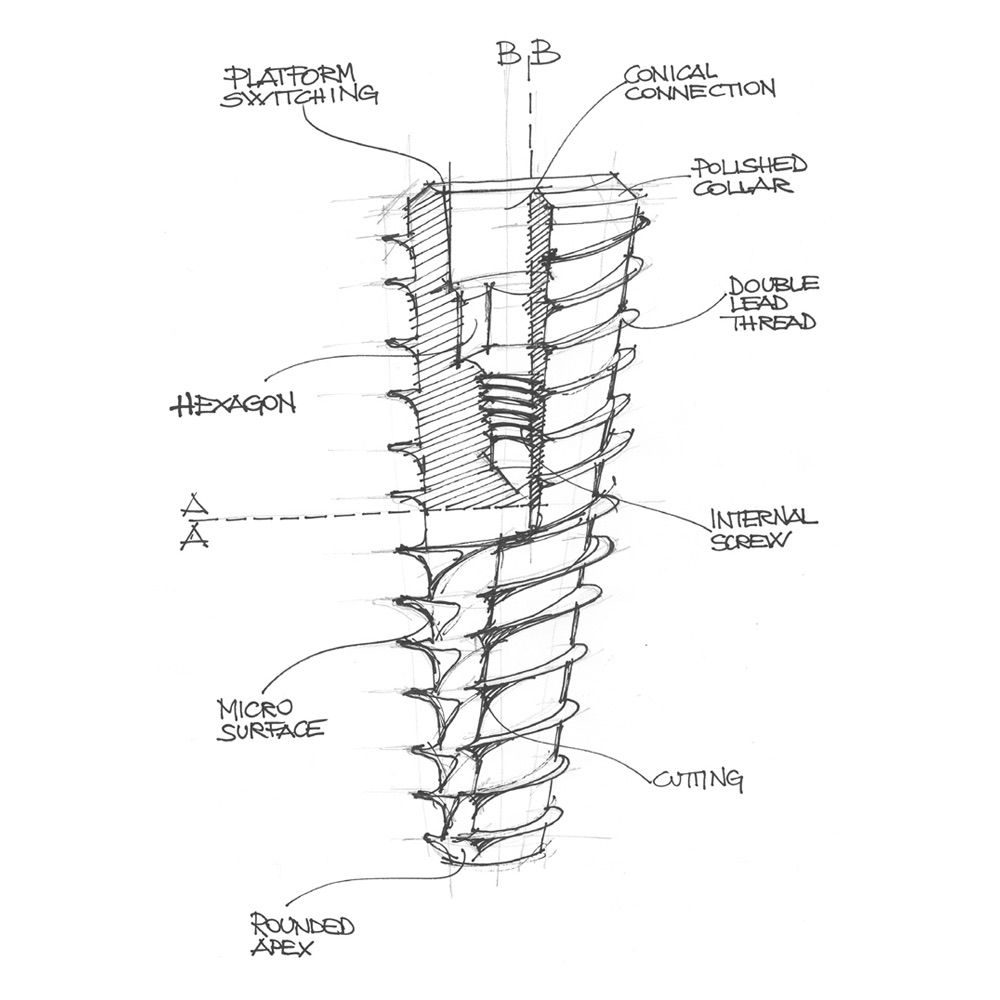

ProjektDużo doświadczenia i umiejętności, aby ożywić produkt… |

ProdukcjaSurowce, maszyny i ludzie do przekucia pomysłu w rzeczywistość… |

System jakościWymogi regulacyjne w pełni zintegrowane z życiem firmy… |

KontrolaPełna kontrola dla pełnej jakości… |

Obróbka powierzchniowaZwiązek między implantem a kością… |

System pakietówAby ułatwić i zadowolić wrażenia użytkownika od samego początku… |

Produkcja

Jeśli chodzi o surowce używane do produkcji wszystkich urządzeń, Oxy Implant® opiera się wyłącznie na dostawcach z najwyższej półki, na przykład specjalny tytan pochodzenia szwajcarskiego używany do produkcji wszystkich implantów dentystycznych jest komercyjnie czysty 4 stopniem, a dzięki specjalnemu procesowi ciągnienie na zimno, jego wytrzymałość wzrosła do ponad 40%. Pręt ciągniony jest następnie prostowany z zachowaniem liniowości i wąskiej tolerancji wymiarowej, co pozwala na uzyskanie podczas obróbki bardzo wysokiego stopnia dokładności.

Maszyny najnowszej generacji wykorzystywane przez firmę Biomec do produkcji wewnętrznej 100% komponentów implantu OXY są wyposażone w najlepszą technologię sterowania numerycznego, która pozwala na pracę z tolerancjami rzędu kilku mikronów. Jest to zasób, który pozwala na zbudowanie precyzyjnego połączenia implant-łącznik z tolerancją od 0 do 20 mikronów, jednym z najważniejszych dla powodzenia leczenia implantologicznego.

Niezbędnym elementem są jednak ludzie, bowiem w dziale produkcji pracują wyspecjalizowani i nieustannie kształceni młodzi technicy, którzy dzięki swojemu zapałowi i rozpędowi pozwalają stawić czoła i przezwyciężyć nawet najtrudniejsze wyzwania techniczne.

System jakości

Wszystkie produkty Oxy Implant są klasyfikowane przez obowiązujące prawodawstwo jako wyroby medyczne, w związku z czym ich wprowadzenie do obrotu następuje w wyniku pozytywnego wyniku oceny zewnętrznej jednostki notyfikowanej wydającej oznakowanie WE zgodnie z Dyrektywą Wspólnoty 93/42 oraz weryfikuje, czy badane produkty posiadają cechy dotyczące ogólnych środków wdrożonych w celu maksymalizacji bezpieczeństwa pacjentów i operatorów.

Jednostka notyfikowana corocznie weryfikuje podczas wizyty kontrolnej, czy polityka organizacyjna przyjęta przez Biomec S.r.l. firma przestrzega standardów ustalonych przez normy ISO 9001 i ISO 13485, a system zarządzania jakością jest sprawny, tak aby móc błyskawicznie dostarczać informacji o kryteriach projektowych i produkcyjnych, charakterystyce łańcucha dostaw, cyklu sprzedaży i posprzedaży. szczególne odniesienie do stałej identyfikowalności produktów Oxy Implant.

Wszystkie dostępne na rynku produkty Oxy Implant są oznaczone znakiem CE, natomiast Biomec S.r.l. od 1998 roku wdrożył system jakości zgodny z ISO 9001 i ISO 13485.

Kontrola

Proces kontroli produktów Oxy Implant pod kątem zgodności z wymaganiami wymiarowymi ustalonymi na rysunkach technicznych podzielony jest na dwa etapy:

– najpierw odbywa się kontrola wyrywkowa, która odbywa się na wydziale produkcyjnym i jest przeprowadzana na nowo wyprodukowanych półproduktach. Pod koniec każdej godziny obróbki ostatni wyprodukowany element jest przynoszony do pracowni metrologicznej i analizowany pod kątem jego podstawowych właściwości, które są testowane za pomocą odpowiednich sprawdzianów trzpieniowych „Go/Not go” oraz cyfrowych przyrządów optycznych, które pozwalają na pomiar do jednej dziesiątej mikrona; jeśli pod koniec tej kontroli wszystkie testy dały pozytywny wynik, przedmiot obrabiany jest uważany za zgodny, podobnie jak cała wydajność na godzinę. W przypadku wyniku negatywnego wszystkie artykuły wyprodukowane w tej godzinie są zamiast tego zbierane i weryfikowane pojedynczo

– druga i końcowa kontrola odbywa się w działach wykończeniowych i kontrolnych, gdzie wyspecjalizowani technicy powtarzają procedury opisane powyżej dla każdego wyprodukowanego elementu.

Wszystkie kontrole są rejestrowane w specjalnym oprogramowaniu do zarządzania i weryfikowane co kwartał przez kierownika ds. jakości, który dokonuje krytycznej analizy i ewentualnych działań naprawczych we współpracy z kierownikami działów i dyrekcją.

Pełna kontrola zapewniająca całkowitą jakość.

Obróbka powierzchniowa

AMS (Advanced Micro Surface) to powierzchnia wybrana dla całej gamy implantów systemu OXY Implant. Realizuje się to poprzez połączenie procesów trawienia, dekontaminacji i obróbki plazmą argonową na zimno, która generuje jednorodną mikroporowatość z odległością między pikami rzędu kilku mikronów. Ta cecha, wraz z wysokim poziomem czystości powierzchni, decyduje o stymulacji biologicznej odpowiedzi adhezji komórek osteoblastycznych, a w konsekwencji wspiera proces osteogenezy. Korzyści są oczywiste: doskonałe zakotwienie kość-implant, większa wartość momentu obrotowego przy usuwaniu implantu i, podsumowując, większy odsetek sukcesów klinicznych. Proces obróbki generujący powierzchnię AMS wykonywany jest przez wyspecjalizowaną włoską firmę o sprawdzonym doświadczeniu.

Wszystkie poddane obróbce implanty są kontrolowane za pomocą mikroskopu optycznego w celu oceny zgodności, niektóre próbki z każdej partii są analizowane za pomocą skaningowego mikroskopu elektronicznego w celu sprawdzenia zgodności z wymaganymi właściwościami. Obróbka powierzchni i walidacja czystości są przeprowadzane co sześć miesięcy przed i po ostatecznym zapakowaniu w pomieszczeniu czystym, a następnie publikowany jest raport, kontrolowany w fazie corocznej kontroli przez jednostkę notyfikowaną.

System pakietów

Zewnętrzne opakowanie implantów wykonane jest z tektury i posiada wygodny system otwierania typu tear-off.

Jego grafika zawiera wskazówki dotyczące rodzaju połączenia i nazwy linii implantów. Na zewnętrznych naklejkach widoczne są kody kolorystyczne oraz wszystkie specyficzne dane implantu: opis, numer referencyjny, seria produkcyjna, data ważności i producent.

Wewnątrz opakowania znajduje się tuba zawierająca implant oraz śruba osłonowa, ich sterylność uzyskana przez naświetlanie promieniami Beta jest gwarantowana przez 5 lat. W dokumentacji medycznej, paszporcie implantu pacjenta oraz wszelkiej dodatkowej dokumentacji znajdują się również instrukcja użytkowania oraz 3 naklejki z opisem, numerem referencyjnym i numerem partii implantu.

Elementy protetyczne i narzędzia chirurgiczne, które nie znajdują się w pudełku chirurgicznym, są pakowane w termozgrzewane worki polietylenowe z naklejką zawierającą wszystkie dane urządzenia, dostarczane są w stanie niejałowym i muszą zostać wysterylizowane przed użyciem.